Płynny, lotny, sprężony. Gaz ziemny przybiera różne formy, każda z nich różni się kalorycznością i zastosowaniem. Gaz robi karierę we współczesnym świecie, dzięki jego skropleniu lub sprężeniu może być transportowany na duże odległości. To o wiele bardziej ekologiczny surowiec niż węgiel czy ropa naftowa.

LNG

Liquefied natural gas. To gaz ziemny w postaci ciekłej o temperaturze poniżej minus 160 °C. Po skropleniu jego objętość zmniejsza się 600-krotnie, dzięki temu jest ekonomiczny w transporcie. LNG jest paliwem czystym, pozbawionym wilgoci, antykorozyjnym; z tego powodu instalacje, w których jest używane, są trwałe. Jego liczba oktanowa jest wysoka (aż 130). LNG składa się w 95 proc. z metanu, nie ma barwy, zapachu, nie jest trujący. Metan powstaje w przyrodzie w wyniku beztlenowego rozkładu szczątków roślinnych. Transport LNG odbywa się drogą morską statkami zwanymi metanowcami, na lądzie jest przewożony cysternami.

LPG

Liquefied petroleum gas. W Polsce znany jako autogaz, sprzedaje się go w butlach propan-butan. LPG uzyskiwany jest jako produkt uboczny przy rafinacji ropy lub ze złóż gazu ziemnego, zwykle na początku uruchamiania nowego odwiertu. Przejście z fazy lotnej do ciekłej odbywa się wraz ze wzrostem ciśnienia. Skrapla się w temperaturze pokojowej, gdy ciśnienie wynosi 2,2-4 atmosfer. Stosowany jest m.in. jako paliwo silnikowe, a także do kuchenek gazowych zasilanych surowcem z butli. LPG w przeciwieństwie do LNG jest łatwopalny, a to znaczy, że jego transport wiąże się z większym ryzykiem. Liczba oktanowa LPG wynosi 90-120.

CNG

Compressed natural gas, czyli sprężony gaz ziemny. To tradycyjny gaz ziemny, który po oczyszczeniu z wody zostaje sprężony, by zmniejszyć jego objętość. Służy jako paliwo do silników, popularny w Ameryce Południowej, zwłaszcza w Argentynie i Brazylii. W Polsce CNG używany jest głównie w autobusach, ale na małą skalę, głównie ze względu na ograniczoną liczbę stacji służących do tankowania. Emituje mało zanieczyszczeń, silniki są ciche, liczba oktanów: 110- -120. CNG dostarczany jest do stacji bezpośrednio z gazociągu miejskiego. Wymaga jednak instalowania w samochodach kosztownych i ciężkich butli wytrzymujących bardzo wysokie ciśnienie.

Historia LNG

Gaz skroplił po raz pierwszy brytyjski fizyk i chemik Michael Faraday. Dokonał tego w 1823 r., jeszcze przed swoimi fundamentalnymi odkryciami dotyczącymi zjawiska indukcji elektromagnetycznej i sformułowaniem prawa elektrolizy.

Przełomowego odkrycia dokonali w kwietniu 1883 r. w Krakowie dwaj Polacy: fizyk Zygmunt Florenty Wróblewski i chemik Karol Olszewski. Pierwsi na świecie skroplili składniki powietrza, najpierw tlen, a później azot. Osiągnięcia Wróblewskiego zyskały uznanie wśród światowej społeczności naukowej, a w 1976 r. Międzynarodowa Unia Astronomiczna nazwała jego imieniem krater na Księżycu.

Technologię schładzania i skraplania, którą można zastosować w urządzeniach chłodniczych, opatentował w 1896 r. niemiecki inżynier i przedsiębiorca Karl Paul Gottfried von Linde. Pierwsza instalacja do skraplania gazu rozpoczęła działanie w Wirginii Zachodniej w 1917 r., a pierwsza komercyjna instalacja została zbudowana w Cleveland w stanie Ohio (USA) w 1941 r. Fabryka produkowała dziennie 76 ton LNG (współczesne terminale wytwarzają go tysiąc razy więcej).

Pierwszy transport skroplonego gazu ziemnego odbył się po II wojnie światowej. W styczniu 1959 r. przekształcony z używanego w czasie II wojny światowej transportowca statek „The Methane Pioneer” wypłynął z Lake Charles w Luizjanie (USA) z ładunkiem m.in. LNG do Wielkiej Brytanii.

Do grona importerów LNG dołączy w 2014 r. Polska, kiedy ruszy terminal regazyfikacyjny w Świnoujściu. W 2008 r. rząd uznał go za inwestycję strategiczną dla interesu naszego kraju, w 2009 r. zostały zakończone prace nad projektem technicznym. Umowa na budowę terminalu została podpisana 15 lipca 2010 r. Terminal LNG w Świnoujściu to pierwsza tego typu inwestycja nie tylko w Polsce, ale także w Europie Środkowo-Wschodniej.

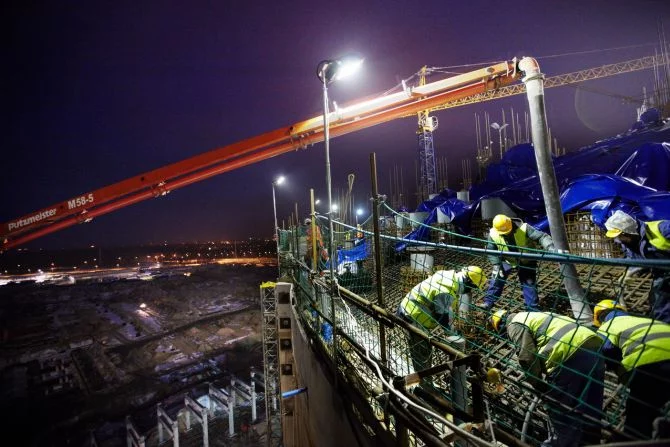

Jak to działa - Kopuła z betonu

Budowa terminalu wymaga zaawansowanych technologii i precyzji. Tak jak przy betonowaniu kopuły na jednym z dwóch zbiorników na gaz płynny LNG w Świnoujściu. Operację zakończono 22 grudnia, trwała nieprzerwanie niecałe 48 godzin. Do betonowania użyto ok. 5000 ton mieszanki – tyle waży 20 samolotów Boeing 787 Dreamliner.

Podczas operacji włączono dmuchawy powietrza, które w zamkniętej przestrzeni zbiornika wytworzyły ciśnienie dodatkowo podtrzymujące kopułę. Stalowy dach podniesiony w lipcu waży ok. 600 ton. Do wylania w pierwszym etapie było ok. 800 m sześc. (łącznie zostanie wylane ok. 2200 m sześc., co oznacza, że docelowa waga kopuły będzie zbliżona do wagi wieży Eiffla w Paryżu). Beton był podgrzewany do 15-19°C. W ramach operacji wylano pierwszą warstwę betonu. W najbliższych tygodniach planowane jest przeprowadzenie analogicznej operacji na drugim zbiorniku, a potem wylanie drugiej warstwy na obu dachach.

By doprowadzić do betonowania, przygotowano procedury prowadzenia prac w warunkach zimowych, m.in. systemy nagrzewu kopuły i osłon kopuły plandekami. Zamontowano 16 nagrzewnic elektrycznych w zbiorniku. Uruchomiono też nadmuch powietrza z zewnątrz z czterech nagrzewnic spalinowych na koronie wieńca zbiornika, skąd ciepło rozprowadzone jest rurami po obwodzie dachu. Dzięki temu średnia temp

Liquefied natural gas. To gaz ziemny w postaci ciekłej o temperaturze poniżej minus 160 °C. Po skropleniu jego objętość zmniejsza się 600-krotnie, dzięki temu jest ekonomiczny w transporcie. LNG jest paliwem czystym, pozbawionym wilgoci, antykorozyjnym; z tego powodu instalacje, w których jest używane, są trwałe. Jego liczba oktanowa jest wysoka (aż 130). LNG składa się w 95 proc. z metanu, nie ma barwy, zapachu, nie jest trujący. Metan powstaje w przyrodzie w wyniku beztlenowego rozkładu szczątków roślinnych. Transport LNG odbywa się drogą morską statkami zwanymi metanowcami, na lądzie jest przewożony cysternami.

LPG

Liquefied petroleum gas. W Polsce znany jako autogaz, sprzedaje się go w butlach propan-butan. LPG uzyskiwany jest jako produkt uboczny przy rafinacji ropy lub ze złóż gazu ziemnego, zwykle na początku uruchamiania nowego odwiertu. Przejście z fazy lotnej do ciekłej odbywa się wraz ze wzrostem ciśnienia. Skrapla się w temperaturze pokojowej, gdy ciśnienie wynosi 2,2-4 atmosfer. Stosowany jest m.in. jako paliwo silnikowe, a także do kuchenek gazowych zasilanych surowcem z butli. LPG w przeciwieństwie do LNG jest łatwopalny, a to znaczy, że jego transport wiąże się z większym ryzykiem. Liczba oktanowa LPG wynosi 90-120.

CNG

Compressed natural gas, czyli sprężony gaz ziemny. To tradycyjny gaz ziemny, który po oczyszczeniu z wody zostaje sprężony, by zmniejszyć jego objętość. Służy jako paliwo do silników, popularny w Ameryce Południowej, zwłaszcza w Argentynie i Brazylii. W Polsce CNG używany jest głównie w autobusach, ale na małą skalę, głównie ze względu na ograniczoną liczbę stacji służących do tankowania. Emituje mało zanieczyszczeń, silniki są ciche, liczba oktanów: 110- -120. CNG dostarczany jest do stacji bezpośrednio z gazociągu miejskiego. Wymaga jednak instalowania w samochodach kosztownych i ciężkich butli wytrzymujących bardzo wysokie ciśnienie.

Historia LNG

Gaz skroplił po raz pierwszy brytyjski fizyk i chemik Michael Faraday. Dokonał tego w 1823 r., jeszcze przed swoimi fundamentalnymi odkryciami dotyczącymi zjawiska indukcji elektromagnetycznej i sformułowaniem prawa elektrolizy.

Przełomowego odkrycia dokonali w kwietniu 1883 r. w Krakowie dwaj Polacy: fizyk Zygmunt Florenty Wróblewski i chemik Karol Olszewski. Pierwsi na świecie skroplili składniki powietrza, najpierw tlen, a później azot. Osiągnięcia Wróblewskiego zyskały uznanie wśród światowej społeczności naukowej, a w 1976 r. Międzynarodowa Unia Astronomiczna nazwała jego imieniem krater na Księżycu.

Technologię schładzania i skraplania, którą można zastosować w urządzeniach chłodniczych, opatentował w 1896 r. niemiecki inżynier i przedsiębiorca Karl Paul Gottfried von Linde. Pierwsza instalacja do skraplania gazu rozpoczęła działanie w Wirginii Zachodniej w 1917 r., a pierwsza komercyjna instalacja została zbudowana w Cleveland w stanie Ohio (USA) w 1941 r. Fabryka produkowała dziennie 76 ton LNG (współczesne terminale wytwarzają go tysiąc razy więcej).

Pierwszy transport skroplonego gazu ziemnego odbył się po II wojnie światowej. W styczniu 1959 r. przekształcony z używanego w czasie II wojny światowej transportowca statek „The Methane Pioneer” wypłynął z Lake Charles w Luizjanie (USA) z ładunkiem m.in. LNG do Wielkiej Brytanii.

Do grona importerów LNG dołączy w 2014 r. Polska, kiedy ruszy terminal regazyfikacyjny w Świnoujściu. W 2008 r. rząd uznał go za inwestycję strategiczną dla interesu naszego kraju, w 2009 r. zostały zakończone prace nad projektem technicznym. Umowa na budowę terminalu została podpisana 15 lipca 2010 r. Terminal LNG w Świnoujściu to pierwsza tego typu inwestycja nie tylko w Polsce, ale także w Europie Środkowo-Wschodniej.

Jak to działa - Kopuła z betonu

Budowa terminalu wymaga zaawansowanych technologii i precyzji. Tak jak przy betonowaniu kopuły na jednym z dwóch zbiorników na gaz płynny LNG w Świnoujściu. Operację zakończono 22 grudnia, trwała nieprzerwanie niecałe 48 godzin. Do betonowania użyto ok. 5000 ton mieszanki – tyle waży 20 samolotów Boeing 787 Dreamliner.

Podczas operacji włączono dmuchawy powietrza, które w zamkniętej przestrzeni zbiornika wytworzyły ciśnienie dodatkowo podtrzymujące kopułę. Stalowy dach podniesiony w lipcu waży ok. 600 ton. Do wylania w pierwszym etapie było ok. 800 m sześc. (łącznie zostanie wylane ok. 2200 m sześc., co oznacza, że docelowa waga kopuły będzie zbliżona do wagi wieży Eiffla w Paryżu). Beton był podgrzewany do 15-19°C. W ramach operacji wylano pierwszą warstwę betonu. W najbliższych tygodniach planowane jest przeprowadzenie analogicznej operacji na drugim zbiorniku, a potem wylanie drugiej warstwy na obu dachach.

By doprowadzić do betonowania, przygotowano procedury prowadzenia prac w warunkach zimowych, m.in. systemy nagrzewu kopuły i osłon kopuły plandekami. Zamontowano 16 nagrzewnic elektrycznych w zbiorniku. Uruchomiono też nadmuch powietrza z zewnątrz z czterech nagrzewnic spalinowych na koronie wieńca zbiornika, skąd ciepło rozprowadzone jest rurami po obwodzie dachu. Dzięki temu średnia temp